发布时间:2024-04-19 12:18:52 人气:

压延是一种将加热塑化的热塑性塑料通过两个或多个反向旋转辊之间的间隙,形成指定尺寸的连续片材的成型方法。

压延人造革、薄膜、塑料片材、塑料地板革、地砖、塑料壁纸等。

树脂/助剂→配方→高速捏合→糖化(开/闭捏合)→开炼机塑化压片→四辊压延机压延→分离→(冷却)印刷(压花)等后处理。

6. 静态铸造成型

将配制好的铸造原料(单体、预聚物、聚合物及单体溶液、催化剂等)在一定温度下注入模具中固化(完成聚合反应),从而获得与模具型腔相似的形状。 产品的成型方法称为静态铸造成型。

ⅰ. 有机玻璃的制备;

二. 不饱和聚酯(人造大理石);

ⅲ. 聚酰胺,例如碱催化聚己内酰胺(铸型尼龙、单体铸型尼龙、MC尼龙);

ⅳ. 环氧树脂。

7、离心铸造成型

将塑料原料浇注到在一定温度下高速旋转的模具或容器中的成型方法。 在离心力的作用下,均匀地覆盖在旋转的模具或容器的内壁上,然后硬化定型,得到产品。

大型管道、衬套、垫圈、滑轮、转子、齿轮等。

8. 滚塑(滚塑)

将一定量的液体或糊状塑料在一定温度下倒入模具中,并垂直和水平旋转模具。 塑料熔化塑化,靠自重均匀地覆盖在模具型腔的内壁上。 经冷却、固化、脱模即得产品。

玩具、球、瓶、罐等产品。

9. 电影选角

将热塑性塑料和溶剂混合成一定浓度的溶液,然后以一定的速度铺展在连续旋转的基材上,加热除去溶剂(并进一步熔融塑化)形成薄膜的成型方法。 溶液浓度范围为5~10%(取决于膜厚)。

三醋酸纤维素、聚乙烯醇、氯乙酸共聚物。

10. 搪塑

将聚氯乙烯溶胶塑料在一定温度(170~180℃)下倒入模具中,停留一段时间(30-60s),靠近模具内壁的层受热凝胶化,将未凝胶的倒出部分,然后在模具内壁上添加A层加热熔化,然后冷却脱模,得到产品的成型方法。

玩具、瓶子等

膏体粘度; 模具温度; 在模具中的停留时间等。

11. 热成型

将切成一定尺寸和形状的塑料片材夹紧在模具的框架上,在Tg~Tf之间加热软化,然后紧压在模具表面上,得到与模具表面相似的形状。 经过冷却、定型、修整后,产品就成型了。

仪器外壳、玩具、天线罩、飞机罩、三维地图、人体模型、包装制品、医疗器械、汽车零部件、建筑构件等。

PVC、PMMA、PE、ABS(常用)等。HDPE、PA、PC、PET(很少使用)等。片材可采用流延、压延、挤出等方法制备。

12. 模压成型

压缩成型是压塑成型的简称,又称模压成型。 一种塑料加工方法,其中塑料或橡胶化合物在封闭的模腔中被加热并加压成产品。 一般先将粉状、粒状、丸状、片状,甚至与制品形状相似的毛坯放入加热的模具型腔中,然后将模具闭合加压,成型固化或硫化。 脱模后得到产品。 该方法特别适用于热固性塑料的成型加工。 缺点是生产周期长、效率低、产品尺寸精度差。

模压成型由预压、预热和成型三个过程组成:

(1)预压——为了提高制品质量和提高成型效率,将粉末或纤维状模塑料预压成一定形状的操作。

(2)预热——为了提高成型材料的加工性能,缩短成型周期,成型前对成型材料进行加热。

(3)成型——将所需量的塑料加入模具中,合模,排气,在成型温度和压力下保持一段时间,然后脱模并清洗模具的操作。

压缩成型所用的主要设备是压力机和模具。 最常用的压力机是自给式液压机,吨位从几十吨到几百吨不等。 有向下压力的压力机和向上压力压力机。 用于压缩成型的模具称为压缩模具,分为溢流模具、半溢流模具和非溢流模具三类。

材料预处理(预压、预热)→向进料腔添加材料→合模→排气→加热固化→脱模→清洗模具→产品后处理

13. 气体辅助成型

气体辅助成型(GIM)是指当塑料适当填充到模具型腔(90%~99%)时注入高压惰性气体。 气体推动熔融塑料继续充填模具型腔,采用气体保压代替塑料保压工艺。 一种新兴的注塑技术。

锁模→充胶→注气→保压、冷却→排气、开模

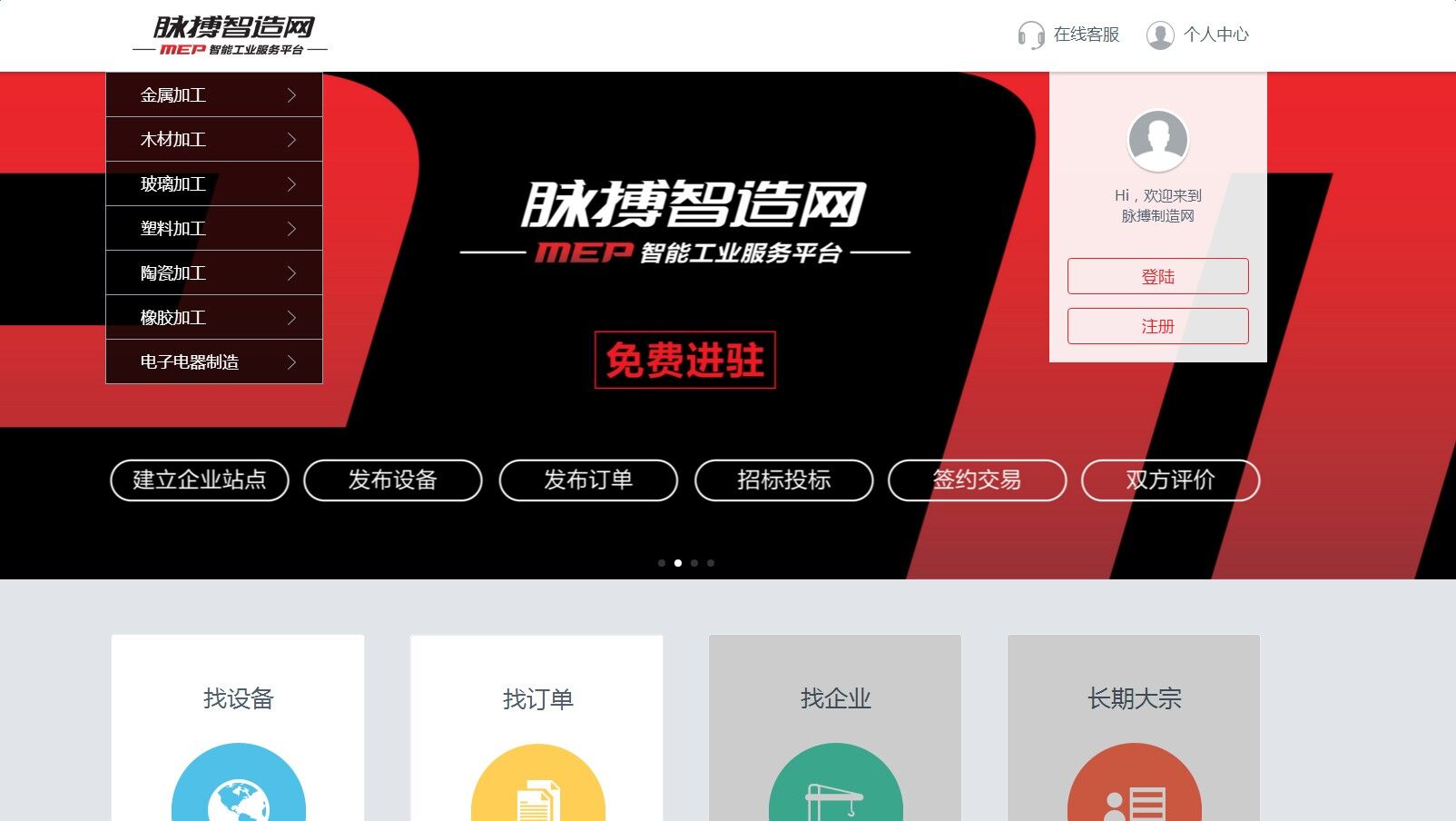

——智能工业服务平台。

脉动智能制造网——智能工业服务平台。 服务类别涵盖金属加工、木材加工、玻璃加工、塑料加工、陶瓷加工、橡胶加工、电子电器制造等工业服务领域,重点关注中小型制造企业的在线智能工业。 服务平台。